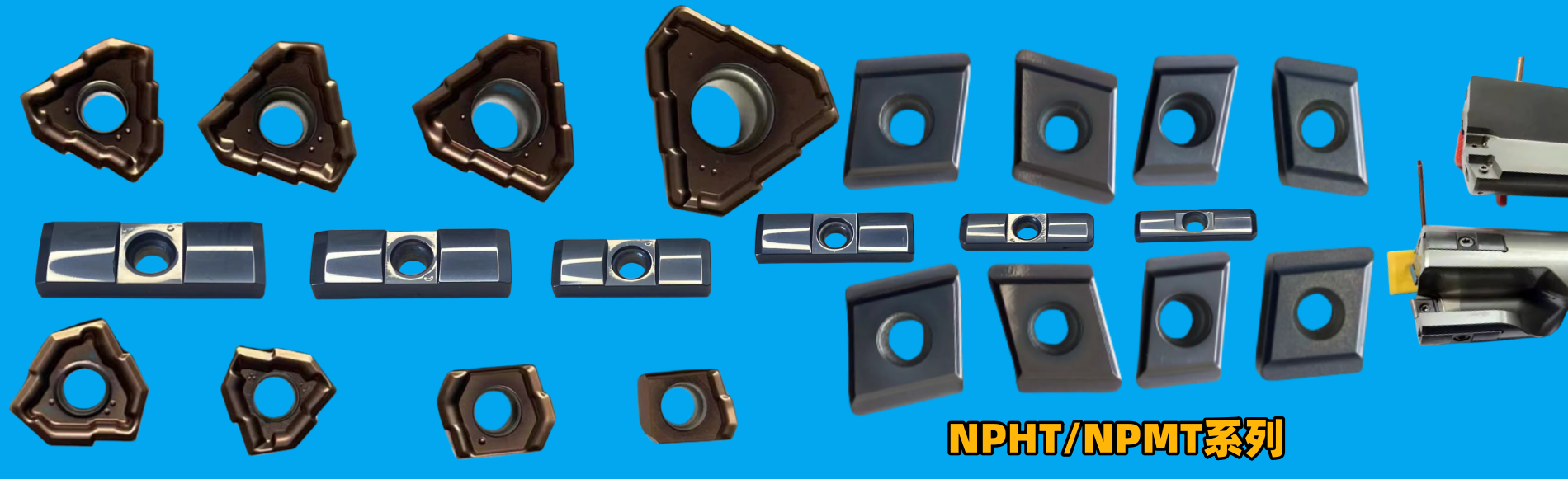

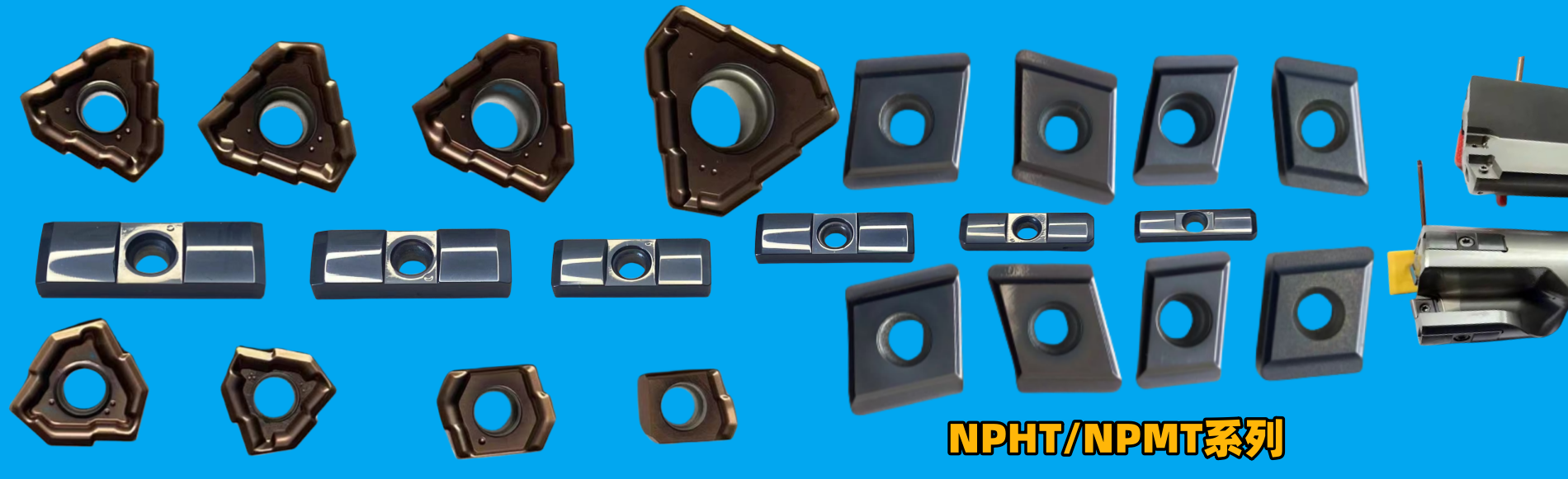

株洲湘冶切削工具有限公司刀具磨損應對解決方案

株洲湘冶切削工具有限公司在切削工具領域表現卓越,為客戶提供全面的刀具磨損應對方案,涵蓋刀具設計、使用與維護等環節。

一、刀具設計

1. 優化幾何形狀

公司研發團隊依據不同材料特性,精確設計刀具的前角、后角和主偏角。切削刃處增加微小圓角以減小應力集中,刃口鈍化處理提升耐用性與穩定性,減少初期磨損。

2. 選擇高耐磨材料

選用硬質合金、陶瓷等高耐磨性材料。這些材料硬度高,耐熱性好,抗沖擊性強,耐腐蝕性佳,與被加工材料兼容性好,能有效抵抗切削磨損。

3. 涂層技術

采用先進涂覆技術,如 TiN、TiAlN 涂層。嚴格把控涂層材料、厚度、均勻性、附著力及工藝,提高刀具表面硬度和耐磨性,減少摩擦與熱量損傷。

4. 刀刃強化

運用激光強化或離子注入技術提升刀刃強度。精心選擇強化方法,控制強化深度,嚴格把控熱處理參數,確保刀刃各部分強化均勻,強化后進行去應力處理。

5. 微觀結構優化

設計合適微觀結構,包括微觀波紋等,鈍化刃口,控制表面粗糙度,進行防粘處理,利用納米技術提升刀具性能。

6. 減少應力集中

優化刀具形狀,選擇高韌性材料,運用有限元分析優化設計,通過噴丸處理等提升表面強度,對易產生應力集中部位進行局部強化。

7. 多刃刀具

根據加工條件選擇合適刃數,確保刃口均勻,優化切削角度,提高刃口強度,注重潤滑和冷卻。

8. 冷卻通道設計

合理布局冷卻通道,根據冷卻液流量和壓力設計通道尺寸,選用耐腐蝕、耐高溫材料,優化冷卻液流量和壓力,定期清潔通道。

9. 模塊化設計

設計標準化模塊接口,選用高耐磨、高強度材料制作模塊,建立便捷更換機制和管理系統,降低更換成本。

10. 減振設計

選用減振材料或涂層,設計減振結構刀具,通過振動測試和分析優化設計,優化固定方式,進行動平衡調整。

11. 表面處理

采用拋光、噴砂、化學鍍層、氧化處理、激光技術等多種表面處理方式,提升刀具耐磨性和切削性能。

12. 刀具重量優化

選擇輕質高強度材料,優化內部結構和刀柄重量,進行動平衡調整,運用 3D 打印技術減重。

13. 選擇高溫合金

選用高熱穩定性的高溫合金,如鈷基或鎳基合金,具備良好抗氧化性、熱疲勞強度、韌性和熱傳導性能。

14. 創新結構

探索波形刃、微細刀刃等新型結構,開發多功能刃口和自適應刀具,結合新型結構與先進材料。

15. 自潤滑材料

使用自潤滑合金、添加固體潤滑劑、涂覆自潤滑涂層、開發復合材料,確保自潤滑材料在高溫下穩定。

16. 熱處理

選擇合適熱處理工藝,精確控制加熱溫度、保溫時間、冷卻方式,淬火后回火處理消除內應力。

17. 變形補償

設計時預留變形量,選擇低熱膨脹系數材料,優化結構,實時監測變形并設計自動補償機制。

18. 納米涂層

選擇高硬度和高潤滑性納米涂層材料,精確控制厚度,確保附著力和均勻性,采用多層涂層提升性能。

19. 多功能設計

設計可拆卸組合刀具,開發快速轉換機制,具備多種功能,確保材料兼容,優化加工工藝。

20. 內置傳感器

選擇合適傳感器監測磨損和溫度,設計高效數據采集和信號處理系統,結合數據自動調整切削參數,監控刀具狀態。

二、刀具使用

1. 選擇合適的切削速度

根據材料和刀具特性選擇切削速度,控制切削溫度,保證表面質量,減少切削力和磨損。

2. 使用合適的切削液

根據加工材料和工藝選擇切削液類型,確保冷卻和潤滑效果,防止腐蝕,控制濃度。

3. 控制進給速度

依據工件材料、刀具類型和切削深度調整進給速度,觀察切屑形態,保證加工精度。

4. 合理控制切削深度

根據工件材質、刀具耐用性和加工精度調整切削深度,優化切屑形態和排屑效果。

5. 使用減振裝置

選擇合適減振裝置,安裝在振動源附近,確保刀具夾持牢固,監測振動并及時調整。

6. 合理冷卻

調整冷卻液流量、類型和溫度,確保均勻分布,定期更換冷卻液。

7. 避免干切削

盡量采用濕切削,選擇合適切削條件和切削液,控制溫度和切削速度。

8. 逐步加速

加工初期緩慢增加切削速度,利用設備功能和程序控制,監測負荷,減少初期磨損。

9. 及時修磨刀具

定期檢查磨損情況,使用專業設備修磨,保持刃口鋒利,設定合理修磨周期。

10. 避免過度切削

合理控制切削深度和進給速度,根據材料和刀具選擇切削參數,監測切削力。

11. 使用自動化設備

采用自動化控制提高精度和穩定性,定期校準設備,減少人為誤差,實時監控。

12. 優化加工路線

精心規劃路線,減少空行程和重復切削,優化工藝參數,縮短加工時間。

13. 控制加工溫度

選擇合適冷卻液和通風系統,隔離熱源,監測溫度,選擇耐高溫刀具。

14. 使用專用刀具

根據加工材料選擇專用刀具,優化設計,提高效率和壽命,降低成本。

15. 減少切削沖擊

優化切削參數,設計平穩切入路徑,確保刀具固定和工件支撐,監測沖擊力。

16. 監測刀具狀態

使用傳感器實時監測磨損,分析數據,設置報警,記錄狀態,進行預防性維護。

17. 避免加工中斷

優化工藝,定期維護設備,準備好材料,安排連續加工,使用自動化設備。

18. 進行切削實驗

合理設計實驗,分析數據優化參數,根據材料特性調整,測量切削力,評估表面質量。

19. 分層切削

設計分層策略和切削路徑,選擇合適刀具,提高精度和表面質量,控制切屑。

20. 優化切削角度

根據材料調整前角、后角和刃口角度,通過實驗確定最佳角度,設計可調刀具。

三、刀具維護

1. 定期清潔刀具

根據使用頻率制定清潔時間表,選擇合適清潔劑,采用適當方法去除切屑和油污,干燥防生銹。

2. 檢查刀刃

定期用顯微鏡檢查刀刃磨損和損傷,識別問題,記錄結果,及時修磨或更換。

3. 潤滑刀具

根據材料和刀具選擇潤滑劑,設定潤滑時間表和方法,控制用量,清潔后潤滑。

4. 進行專業修磨

使用專業設備,保持原始修磨角度,根據磨損情況設定周期,檢查刃口鋒利度,記錄修磨信息。

5. 刃口保護

選擇合適保護套,采用耐磨材料,非使用期和運輸時保護刃口,定期檢查更換。

6. 動態監測刀具狀態

安裝傳感器監測磨損,采集分析數據,設置報警,根據結果調整維護計劃。

7. 控制存放環境溫度

保持溫度恒定,防潮,監測溫度,避免陽光直射,存放在適宜溫度范圍。

8. 及時更換磨損刀具

定期檢查磨損,設定更換標準和閾值,記錄更換信息,準備備用刀具。

9. 定期校準維護設備

制定校準計劃,使用專業設備和人員,記錄校準信息,檢查設備狀況,保養設備。

10. 使用防護裝置

佩戴防護套裝,使用防護罩,運輸和儲存時保護刀具,遵守操作規范,定期檢查防護裝置。

11. 防止刀具生銹

定期涂抹防銹油或使用防銹噴劑,干燥存放,密封包裝,定期檢查處理銹跡。

12. 檢查冷卻系統

定期更換冷卻液,清潔系統,檢查泵和流量,維護散熱器和風扇。

13. 避免過度修磨

控制修磨材料去除量,保持原始角度,根據磨損設定頻率,使用專業設備,記錄修磨信息。

14. 專業儲存

存放在專用設施中,使用刀具架或箱分類存放,采取防塵措施,控制溫濕度,定期檢查。

15. 檢查刀具夾具

定期檢查夾具清潔和功能,保持清潔,測試夾緊力和穩定性,更換磨損夾具,記錄維護信息。

16. 使用高質量維護工具

選擇可靠工具,定期校準,保養工具,由專業人員操作,及時更換損壞工具。

17. 記錄刀具維護歷史

詳細記錄維護操作和狀態,根據歷史制定調整計劃,追蹤分析問題,優化管理策略。

18. 檢查刀具振動情況

定期用振動分析儀監測,分析數據識別原因,調整切削參數或設備,記錄結果。

19. 進行防震包裝

選擇防震材料,采用合理包裝方法和固定裝置,運輸和存放時保護刀具。

株洲湘冶切削工具有限公司憑借專業的技術和豐富的經驗,從各個方面為客戶提供優質的刀具磨損解決方案,助力客戶提高生產效率,降低成本,延長刀具使用壽命。