超硬刀具高速切削鈦合金研究進展

在航空工業(yè)中,大型框、梁和壁板類鈦合金零件得到廣泛應用,這些零件的余量通常是采用銑削加工方式來去除。目前國內航空企業(yè)常用硬質合金刀具來銑削加工鈦合金,而當切削速度升高以后會導致硬質合金刀具的磨損加劇,為了保證刀具的耐用度,鈦合金零件的銑削加工往往是在較低切速(粗加工30m/min,精加工100m/min)下進行的,加工效率低(材料去除率3~13cm3/min)。因此,在鈦合金零件的制造過程中切削加工性很差,具體表現(xiàn)為:(1)加工效率低;(2)刀具磨損嚴重;(3)加工精度和表面質量不穩(wěn)定。因此,尋求一種高效率、低成本的加工方法已成為目前關注的研究熱點。

超硬刀具高速切削鈦合金的國內外研究現(xiàn)狀

超硬刀具材料具有高熱導率、高硬度、高耐磨性等優(yōu)點,合理利用超硬材料刀具會顯著改善鈦合金材料的切削加工性,在生產中有著廣闊的應用前景。目前,在我國超硬刀具材料主要用于汽車和木材加工領域,在航空航天領域應用較少。近年來國外已開展超硬刀具高速切削鈦合金的研究,國內相關研究報道甚少。

1998年,意大利學者E. Kuljanic利用φ32mm的PCD機夾刀具銑削TC4鈦合金材料,研究了鈦合金切屑形態(tài)、刀具耐用度以及表面質量。文獻指出:(1)切屑形狀為典型的層狀切屑;(2)沒有發(fā)現(xiàn)月牙洼或后刀面磨損;(3)在以上切削用量下, 切削108min時,刀具基本上沒有磨損的痕跡,刀具耐用度T 為381min。如此長時間的刀具耐用度是因為在PCD刀具的表面形成TiC薄膜,防止了刀具的磨損;(4)表面粗糙度與有無冷卻液沒有太大關系,表面粗糙度最小值Ra =0.9μm,最大值Ra =3.8μm,平均值Ra =1.4μm。當?shù)毒吣p后,隨著自激振動的出現(xiàn),表面粗糙度值變大[1]。

2000年,印度學者Z.A. Zoya評價了PCBN刀具高速車削α+β型鈦合金(含Al 4.5%,Mn 4.5%)時的刀具切削性能。研究表明:(1)切削溫度在700℃左右為一個臨界值,高于700℃時刀具耐用度明顯下降;(2)在切削速度v=220m/min時,PCBN 刀具能發(fā)揮比較穩(wěn)定的切削性能,而在v=185m/min時,加工表面的表面質量最好,因此推薦PCBN車削鈦合金的切削速度為185~220m/min[2]。

2001年,英國學者FarhadNabhani進行了PCBN、PCD和涂層硬質合金刀具加工TA48(質量分數(shù)%):Al:5;Mo:4;Sn:2~2. 5;Si:6~7;Fe:2max;H:0.015;O:0.25;N:0.05;Ti:其余。鈦合金的常規(guī)車削試驗對刀具磨損進行了研究,當v=75m/min、f=0.25mm/r、 ap=1mm時,切削過程中不使用切削液。硬質合金上的涂層沒有有效的保護作用,涂層很快就被磨損掉。在硬質合金和PCBN刀具上觀察到嚴重的擴散磨損,PCD刀具則沒有明顯的擴散磨損。PCBN 刀具與硬質合金刀具相比,磨損率較低,表面質量較高。PCD的磨損率最低,加工出的表面質量最好,并指出PCD刀具是非常適合加工鈦合金的刀具材料[3]。

2003年,法國Corduan等分別采用PCD、PCBN、TiB2涂層硬質合金刀具高速車削鈦合金TC4,采用掃描電鏡觀察刀具磨損形貌,探討了3 種刀具的磨損機理。在v=120m/min、f=0.1mm/r、a p=1mm條件下,PCBN刀片的前后刀面均出現(xiàn)溝槽且有黏結層。在v=250m/min、 f=0.15mm/r、ap=0.94mm條件下,PCD前刀面上有黏結層但沒有PCBN刀片嚴重。在v=100m/min、f=0. 15mm/r、ap=0.9mm條件下,刀具表面無溝紋,但有后刀面磨損和月牙洼磨損。

磨損溝紋的產生機理:切削區(qū)的區(qū)域溫度高,壓力小,極其容易發(fā)生相變。PCD刀具中的金剛石易石墨化,PCBN刀具中CBN轉變?yōu)镠BN。這就使得刀具材料的力學性能大為下降,刀具出現(xiàn)溝紋。用拉曼譜定性分析刀具表面溝槽,證實溝紋中含石墨和HBN相。

月牙洼磨損產生機理:TC4與刀片相互擴散,刀具化學降解,黏結層產生,隨后刀具中材料顆粒脫落,黏結層逐漸消失。以此循環(huán),產生月牙洼磨損[4]。

2005年,新加坡學者A. RahmathZareena利用BCBN、PCBN、PCD 3種刀片對鈦合金TC4進行了高速銑削對比試驗,對刀具磨損進行了研究。指出普通PCBN刀具的主要磨損原因為擴散磨損。高溫下PCD刀片會與鈦合金材料發(fā)生化學反應,刀具材料中的C元素和Co元素會擴散到切屑中,從而影響刀具耐用度。BCBN 中沒有易與鈦合金發(fā)生反應的Co元素,切屑中沒有發(fā)現(xiàn)刀具材料中元素的擴散,使得BCBN 刀具有更長的刀具耐用度。高壓冷卻液對刀屑接觸面起到潤滑和冷卻作用,防止了刀屑間的焊接和積屑瘤的產生,從而提高了刀具耐用度和表面質量[5-6]。

2005年,英國學者E.O. Ezugwu利用不同CBN含量的PCBN刀具以及未涂層硬質合金刀具車削Ti-Al6-V4,重點研究了刀具磨損和刀具耐用度,切削過程中使用普通和高壓冷卻液。結果表明:(1)PCBN 刀具的切削性能比硬質合金刀具的切削性能還差,隨著CBN 含量的增加,加劇了缺口磨損,導致刀具的切削性能越來越差;(2)CBN 含量較低的刀具對冷卻液更加敏感,隨著冷卻液的增加刀具耐用度得到提高;(3)CBN 含量低的刀具和硬質合金刀具刀尖磨損比較嚴重,而CBN 含量較高的刀具邊界磨損和崩刃現(xiàn)象比較嚴重;(4)PCBN 刀具對表面質量沒有不利效果[7]。

2007年,馬來西亞A.K.M NurulAmin利用φ32mm的未涂層 WC-Co和PCD機夾刀具進行了鈦合金切削對比試驗,對刀具磨損和表面質量進行了研究。研究表明:(1)同樣的磨損標準 (VB=0.3mm)下,PCD刀片的材料去除量比WC-Co刀片高。試驗表明其他切削用量不變的條件下,WC-Co在v=40m/min時的金屬去除量最高,PCD刀片在v=120m/min時的金屬去除量最高,此時,PCD 刀片的金屬去除量是WC-Co刀片的2倍左右;(2)在給定的切削用量下,硬質合金刀片適用的切削速度在40m/min 左右,PCD刀片適用的切削速度在120m/min左右,超過這個速度,刀具劇烈磨損;(3)PCD刀片加工時的平均表面粗糙度低于硬質合金刀具,這是由于PCD刀具的磨損率比較低、顫振較小。PCD刀具切削速度達到160m/min,硬質合金刀具的切削速度達到120m/min 時,表面質量接近于拋光;(4)綜合考慮金屬去除量和表面質量,推薦硬質合金刀具的切削速度范圍為40~80m/min,PCD刀具的切削速度范圍為120~160m/min[8]。

2007年,Ezugwu 等還采用PCD刀具對TC4進行了高速精車試驗,比較了高壓冷卻液與傳統(tǒng)冷卻液冷卻條件下的表面完整性。指出高壓射流輔助切削加工表面粗糙度Ra均小于1.6μm,且得到的刀具耐用度更長。無論是傳統(tǒng)冷卻還是高壓射流冷卻,沒有物理損傷,如裂紋、撕裂、黏結等。精車后微觀組織沒有觀察到塑性變形。采用高壓射流輔助切削能明顯減小加工硬化效應。傳統(tǒng)冷卻方式,冷卻無規(guī)則,加工硬化效應顯著。這與E. Kuljanic的研究結果相一致[9]。

2008年,山東大學劉戰(zhàn)強等[10]采用PCBN刀具對鈦合金TC4進行了高速車削試驗,對刀具的磨損機理進行了研究。在v=80m/mi n、f=0. 1mm/r、ap=0.25mm時,刀具前刀面上存在白色層狀物,能譜分析顯示刀具前刀面上還存在氧元素,故刀具主要磨損機理為黏結磨損和氧化磨損,且PCBN刀具相對未涂層和涂層硬質合金刀具壽命最高[10]。

以上對超硬刀具高速切削鈦合金的研究主要集中在切屑形成、刀具磨損和表面質量等方面,重點研究了超硬刀具的耐用度和刀具磨損,得出在鈦合金精加工時,超硬刀具能在較高的切削速度下切削鈦合金材料。下文將重點闡述南京航空航天大學在超硬刀具高速銑削鈦合金方面關于刀具設計、切削力、切削溫度、刀具磨損和加工表面完整性等的研究。

超硬刀具在鈦合金高速切削中的應用研究

1 高速銑削鈦合金時超硬刀具的損傷與設計

刀具是高速切削加工中最活躍的因素之一,它直接影響著加工效率、制造成本和產品的加工精度。刀具在高速加工過程中要承受高溫、高壓、摩擦、沖擊和振動,因此其硬度和耐磨性、強度和韌性、耐熱性、工藝性能和經濟性等基本性能是實現(xiàn)高速加工的關鍵因素。刀具的正確選擇要考慮刀具與工件的合理匹配、切削加工方式和加工參數(shù)等因素的影響。

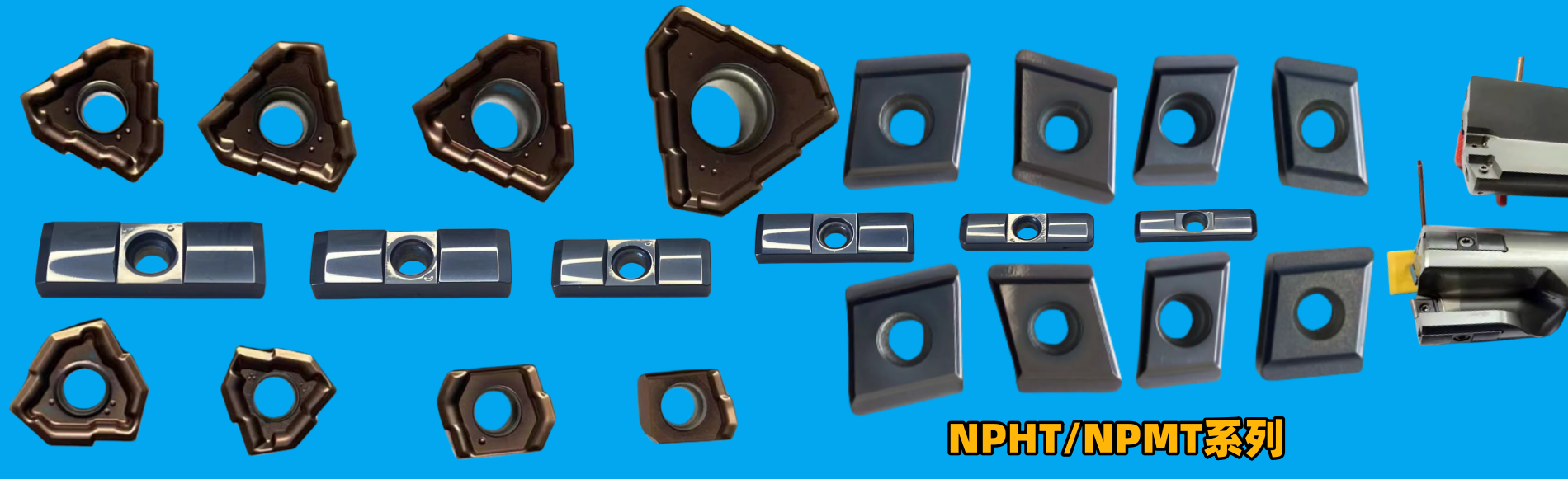

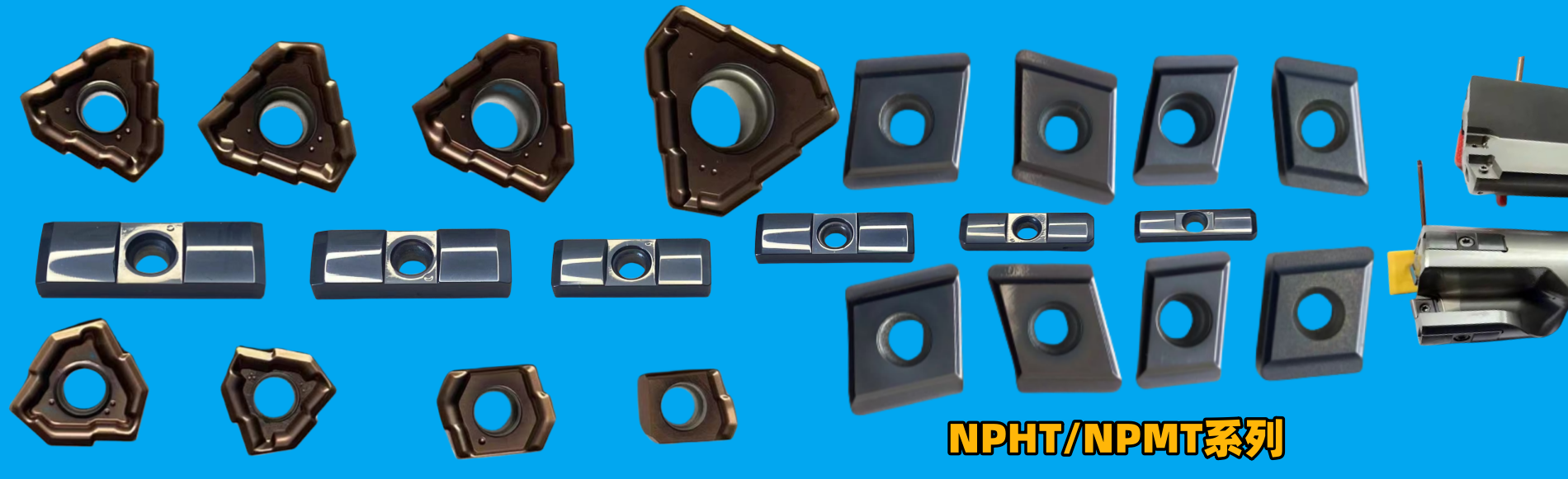

最初研究選用PCD機夾刀具 γo=11°,αo=24°,在v=250m/min、fz=0.05mm/z、ae=0.5mm、ap=3mm、順銑、空氣油霧冷卻條件下,刀具耐用度為39min,刀具失效形式以崩刃為主。圖1為刀具達到磨鈍標準時的圖片,可以看出,PCD刀具整個刀刃失效,這主要因PCD刀具前角和后角過大,刀具強度不夠而導致的嚴重崩刃現(xiàn)象。

經過改進刀具幾何參數(shù),選用刀具γo=0°,αo=8°,PCD材料為CTB010,粒度10μm,基體為硬質合金。在相同切削參數(shù)、順銑和空氣油霧冷卻條件下,PCD刀片切削30min后,刀具磨損形態(tài),如圖2所示。由圖2可以看出,PCD刀片的切削刃沒有出現(xiàn)崩刃現(xiàn)象。

2 切削力和切削溫度

切削力和切削溫度試驗在Mikron UCP710五坐標高速加工中心上進行,采用Kistler 9265B 動態(tài)測力儀對銑削力進行測量,采用夾絲半人工熱電偶方法對銑削溫度進行測量。試驗用刀具為改進的PCD機夾刀片,工件材料為鈦合金TA15(退火狀態(tài)),其名義成分為Ti-6.5Al-2Zr-1Mo-1V。采用單因素試驗,考察不同銑削速度下切削力和切削溫度的變化規(guī)律,其他切削參數(shù)同上。圖3為刀具磨損初期PCD刀具銑削TA15鈦合金時的動態(tài)銑削力。

當v=200~600m/min時,PCD刀具的Fy和Fz均變化不大,而Fx在v<300m/min時切削力隨著切削速度的提高有較明顯的升高,當v>300m/min時,隨著切削速度的增加,切削力呈現(xiàn)下降趨勢,如圖4所示。這主要是因為:一方面,由于切削速度的增大,工件材料的應變硬化程度增加,剪切區(qū)的變形抗力增大;另一方面,由于銑削時斷續(xù)切削過程,其產生的動態(tài)切削力和切削力沖擊會增大。這兩方面的綜合作用使得切削力呈增大趨勢。與此同時,隨著切削速度的增加,切削溫度會升高,從而對工件材料產生軟化作用,致使切削力下降;另一方面,切削速度提高導致的切削溫度上升也會使被加工材料軟化,摩擦系數(shù)減小,致使切削力減小。所以,切削速度對切削力的影響是兩方面綜合作用的結果。在100~300m/min速度范圍內,應變和應變率強化對切削力的影響大于熱軟化對切削力的作用,因而切削力呈增大趨勢。對TA15的銑削溫度測量表明,當v從300m/min 增大到600m/min時,其相應的銑削溫度大約從400℃增加到約550℃。此時其強度極限σb將下降到100MPa左右[11]。所以,隨著切削速度的增加,超過300m/min時,銑削溫度的升高所致的鈦合金軟化呈主要趨勢,而應變硬化和動態(tài)切削力的增加相對較弱,導致切削力減小。

圖5為半人工夾絲自然熱電偶法所測得的銑削溫度的原始信號圖。本文取熱電勢最大值對應的溫度值作為切削溫度值。在200~600m/min速度范圍內,PCD刀具銑削溫度隨著切削速度的增加而增加,如圖6所示。隨著切削速度的提高,切削所做的功增多,在單位時間內切削產生的熱量增加,從而使得切削溫度升高;另一方面,由于切削速度增大,后刀面與已加工表面以及前刀面與切屑之間的摩擦熱增加,從而使得銑削溫度升高。與此同時,切削速度的提高會使得切削層金屬來不及變形,變形程度降低,故銑削溫度并不隨切削速度的提高而成比例升高。

3 刀具耐用度

利用改進后的刀具與硬質合金刀具進行鈦合金高速對比銑削試驗,銑削參數(shù)為v=250m/min、350m /min、f z=0.08mm /z、ae=1mm、ap=3mm,其他試驗條件同上。

PCD刀具和硬質合金刀具的磨損曲線,如圖7所示。PCD刀具在v=250m/min時的T =60min,v=350m/min時T =85min。這是因為切削速度達到350m/min后,切削溫度升高,刀具與工件之間的摩擦系數(shù)下降,切屑變形系數(shù)減小,使得切削力有下降的趨勢;切削速度提高以后,PCD 刀具的切削穩(wěn)定性提高,切削過程中的微崩刃現(xiàn)象明顯減少,導致刀具磨損減緩。硬質合金刀具在v=250m/min時,T=40min;在v=350m/min時,T=5min。同樣的切削條件下,PCD刀具的壽命要明顯高于硬質合金刀具。這主要是因為與硬質合金刀具相比,PCD刀具具有極高的硬度和耐磨性,在高速切削鈦合金時能夠減緩刀具的磨損;與硬質合金相比,所有金剛石刀具材料均毫無例外地為熱的良導體。因此金剛石刀具材料在切削過程中能迅速地將熱量從刀具的尖端傳遞到刀體內部,從而有效減少金剛石出現(xiàn)熱損傷的可能性[12]和降低切削溫度。因此硬質合金刀具切削溫度要高于PCD的切削溫度,容易發(fā)生熱化學磨損,從而加劇硬質合金刀具的磨損。

4 加工表面完整性

PCD刀具高速銑削鈦合金時表面粗糙度隨切削速度的變化曲線,如圖8所示,可以看出隨著切削速度的增加,表面粗糙度呈先增大后減小的趨勢。這主要由于隨著切削速度的提高,切削振動減小,切削過程平穩(wěn),切削溫度升高,切削力減小,工件的塑性變形減小,因而表面粗糙度值減小。在刀具磨損不嚴重的情況下,試驗范圍內PCD刀具高速銑削鈦合金TA15的表面粗糙度是比較低的,Ra不超過0.3μm。

圖9為PCD刀具銑削鈦合金時,不同速度下的加工硬化情況。試驗中所用TA15鈦合金母材的硬度大約在HV330~360之間。由圖可以看出,無論是低速還是高速下,所產生的加工硬化不明顯,銑削速度的提高,并不會對材料的加工硬化產生顯著影響。不同每齒進給量下加工硬化的變化趨勢與切削速度下的基本一致,每齒進給量的變化不會對加工硬化產生顯著影響。刀具磨損后,表面層有輕微的加工硬化現(xiàn)象,隨著刀具磨損加劇,加工硬化有增大趨勢。

刀具磨損初期,PCD銑削鈦合金時鈦合金的顯微組織,如圖10所示。由圖可以看出,鈦合金表層顯微組織未發(fā)現(xiàn)撕裂、相變、以及晶粒沿進給方向上的扭曲等現(xiàn)象。圖11為VB =0.25mm時,PCD銑削鈦合金時的鈦合金金相顯微組織,由圖可以看出隨著刀具磨損的加劇,鈦合金表層的金相組織變化比較明顯,沿進給方向晶粒表現(xiàn)為扭曲狀態(tài),刀具磨損越嚴重,晶粒的扭曲越明顯,且晶粒的扭曲帶越寬,當?shù)毒哌_到磨鈍標準以后,晶粒的扭曲帶寬度大約為40μm。這主要是由于刀具磨損增加導致切削力增大,切削熱增加,二者的共同作用使得工件表層的塑性變形加劇。

經測試,加工后的試件表層呈現(xiàn)殘余壓應力,殘余應力絕對值在300~800MPa之間。隨著切削速度的增加,殘余應力絕對值都呈先減小后增大的趨勢。這有利于提高零件的抗疲勞性能。

結束語

作為典型的難加工材料,鈦合金的加工技術能映一個國家的航空制造技術水平。目前國內主要使用鎢鈷類硬質合金刀具和高速鋼刀具中低速切削加工鈦合金;而國外,主要使用細晶粒高性能硬質合金刀具切削加工鈦合金,且已經開始使用高性能涂層刀具和超硬刀具進行高速高效切削鈦合金的研究與應用。國內要在超硬刀具高速切削鈦合金關鍵技術方面取得突破,須通過進一步合理地選擇刀具材料及幾何參數(shù),優(yōu)選切削用量,針對不同的加工對象制定相應的加工工藝規(guī)范,最終高效率地加工出表面完整性優(yōu)異的航空零件。